中国终于造出了圆珠笔小钢珠,但这远远不够

出品 | 虎嗅科技组

作者 | 宇多田

封面来自视觉中国

几年前,一个关于『中国连圆珠笔笔尖钢球都造不出来』的报道曾引起过轩然大波,大家痛斥中国精炼钢技术如何落后。

没错,至少5年前,我们用的圆珠笔头上的那粒碳化钨球珠,中国是不具备这种特种钢钢材的生产能力的。

之后,中国太原钢铁厂,专门对这个直径仅有2.3毫米的球座的生产材料做了技术攻坚,在2016年终于造出了圆珠笔球专用的精炼钢。

再后来,出炉、量产、圆珠笔厂商用上了中国制钢球的故事,便接二连三地发生了。

虽然很多人把『中国造不出什么』归咎于在钢铁技术研发实力的落后,但某种程度上,我们忽略了市场在中间发挥的作用——利润可能只有几块钱的圆珠笔,会吸引一众钢铁厂去造技术含量高,研发投入大,但不赚钱的小钢球吗?

而同理的,也有最近某名人在演讲中所说的『中国造不出打火机垫片,需要依赖日本进口』的故事。

圆珠笔头的钢珠,中国很长时间都造不出来

其实,诸如『钢球攻坚战』『中国造不出打火机垫片』的故事,仅仅映射出了不为大众熟知的中国钢铁行业发展现状的一角。

多年来,我从小时候看新闻联播,到现在真正接触钢铁工业,这个行业20多年来一直存在着几个痛点:

产能依然过剩。

2020年中国钢铁产量仍然在增长,而且总量非常大,达到10.5个亿,占全球钢产量的60%。但是这里面的钢,大部分是建筑(房地产)用的普碳钢。很明显,房地产繁荣造就了钢铁行业的30年产能辉煌。然而,在经济效益褪去,步入寒冬后,就越发凸显出下面两个问题。

结构性失衡,技术含量低。

60%的普碳钢占比,意味着技术含量高一点的钢占比就很低,进口多于自产。上面提到的『圆珠笔钢球』用的钢材,就是产业里的一个技术瓶颈(主因当然不是这个)。而相关的瓶颈,还有很多。

特别是早些年像汽车钢板这类高级钢材,主要依赖进口。因此发改委一直在严控新增产能,压制落后产能。

此外,『集中度低』也是失衡的表现。中国产钢企业多而散,全国前十大钢铁公司只占这10.5亿中的38%。『散户』多的结果,一方面是采购铁矿石的议价能力弱,另一方面是容易进行低水平重复建设——大家都在低段位竞争,陷入『价格战』死循环。

给环保和安全生产带来的巨大压力。

只要稍微了解炼钢工序和环境,都不难想象钢铁厂的『污染指数』。矿山里乱窜的灰黑矿粉,炼钢厂烟囱里冒出的滚滚浓烟,以及废弃的『毒』金属…以至于2018年,河北炼钢重镇唐山勒令钢铁厂如果不整顿转型,就必须集体搬迁。

图片来自网络

2020年12月31日,工信部开的『新药方』,体现在一份叫做《关于推动钢铁工业高质量发展的指导意见》里,总结下来其实是这三个词——

技术、人才和规模。

工业互联网企业傲林科技的钢铁专家告诉虎嗅,企业规模越大,上下游协同性就会变得更好,对技术(信息化)的要求也就更高。

而反过来讲,同样成立——信息化更高,那么协同就会做的越好。

而这样为钢铁企业带来的直接好处,通俗来讲,就是尽可能做到『不浪费』『降成本』『多赚钱』。

『之前有家挺大的钢铁厂,信息化自动化水平已经很高了,但有些重要数据还是存在误差,比如300吨的转炉,废钢装入量误差也在±3吨左右。这已经是非常好的数据了。

很多小一点的钢厂,炉子小,自动化水平又比较低,误差就会大一些,导致数据不准确,影响生产。』

钢铁厂的转炉,图片来自『混乱博物馆』的视频

因此,中小规模钢厂在议价权、信息化程度和环保治理上的『低人一等』,从宏观来看,更容易在市场价格波动中『受害』,也更容易被停业整顿;

从微观来看,也更难把控炼钢过程中的质量检验与称重等问题。

『这样的企业在供需上的匹配就有盲目性。举个例子,如果一家钢厂在制定明年的生产计划,那么预测与市场实际需要之间往往有时间差,对市场信号的研判和反馈不及时,也不准确,所以才会有这种来来回回的波动。』

图片来自『科技奇趣』的视频

因此,在工业互联网创业高潮迭起的2018~2020年,要么有技术公司瞄准某道工序纵向切入,为工厂做生产效率优化;要么是技术公司从全域性数据治理和平台业务入手,为工厂做横向的『多快好省规划』。

但是,作为多年来一直在曲折升级的传统产业,钢铁真的可以被所谓的工业互联网『一击即中』吗?

分而治之,逐个击破

其实钢铁生产这门生意,虽然一直被誉为『制造业脊梁』『现代工业骨骼』,但它也被行业内的人都戏称为一个『傻大黑粗』的产业。

这个特点不仅来源于社会观感,也来源于它的工艺特质——用『几千几万吨』来计数的钢材产量,无论做的多精细,都存在一定的『粗放性』。

轧钢,图片来自『科技奇趣』的视频

『你看那几米高的大炉子,那大块的铁矿石和粗钢粗水。既然要讲求规模,那么势必要放弃一定的精细化。但是,这并不意味着里面没工作可做。』傲林钢铁专家指出,作为流程性产业,钢铁厂无论是车间里,还是办公室,都有技术优化空间。

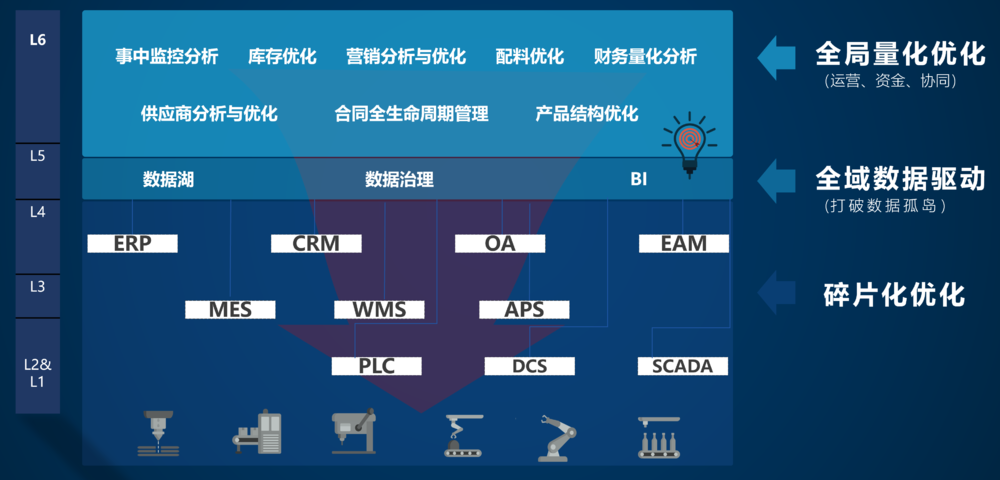

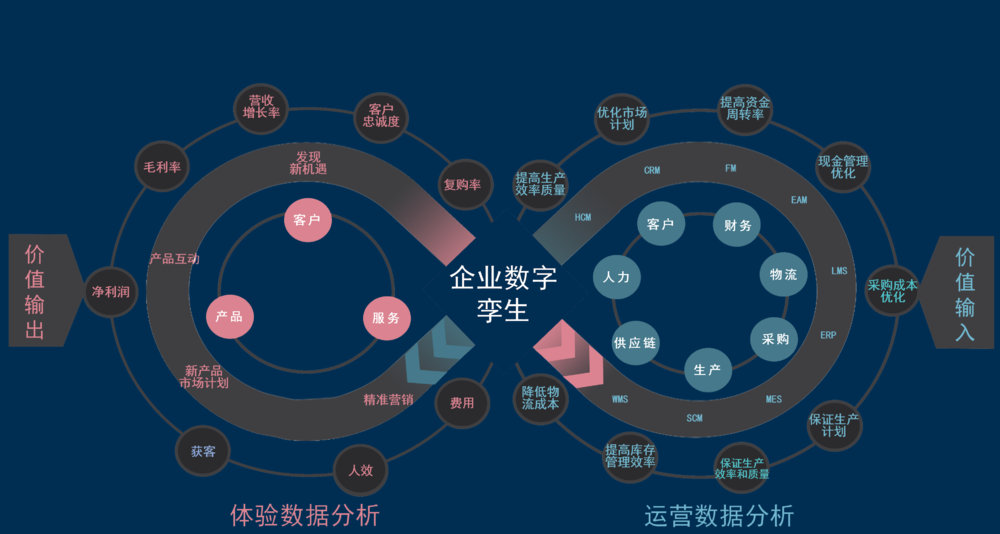

L1~L6代表着工业往自动化、信息化、数据化不断进阶,图片来自傲林科技

从上面这张工业数字化的『分级』图上,我们可以看到,L1到L6,是每一家工厂从底层到高层的『进化』过程。

我们所熟悉的PLC(可编程逻辑控制器)、MES(生产执行系统)、ERP(企业资源计划系统)和CRM(客户关系管理系统),都属于L1~L4的工厂信息化改造。

在很多大型自动化工厂里,PLC机柜和MES操作系统是很常见的配置,而它们也大多来自西门子、Rockwell、施耐德等工业巨头。

PLC机柜,图片来自网络

我在上一篇《一支卷烟里的大江大河》里就提到,像香烟制造、汽车、精密设备制造(芯片)等行业,其自动化水平之高,让他们有『扎实的地基』往更高层次进化——L5~L6。

因此,很多基础条件不错的钢铁工厂,就会对技术在生产和管理中的应用有更高的要求。

譬如,宝钢与武钢合并后的宝武集团,2020年产量达1亿吨。他们有一家叫『宝信』的子公司,专门做信息化。

但是,与精密设备产线不同,钢铁产业的特殊性,也在于其参差不齐的发展水平。

大公司(国有)规模越大技术越强,走的越快,已经往L6进发;而体量小的企业则技术相对落后,连整个产品生命周期的L1和L2都没走完。它们中的一部分,也会变成我们经常在新闻里看到的『被关停』的时代牺牲品。

工人在车间,图片来自视觉中国

『有些地方的小工厂非常落后,人工操作的工序很普遍。譬如曾在这几年被连续取缔上千支的燃煤土竖窑,就是污染非常严重、非常落后的制造工艺。』

钢铁专家提醒我们,千万不要把钢铁行业想的多么高大上,即便是大厂,作业环境也远比我们想象的恶劣。

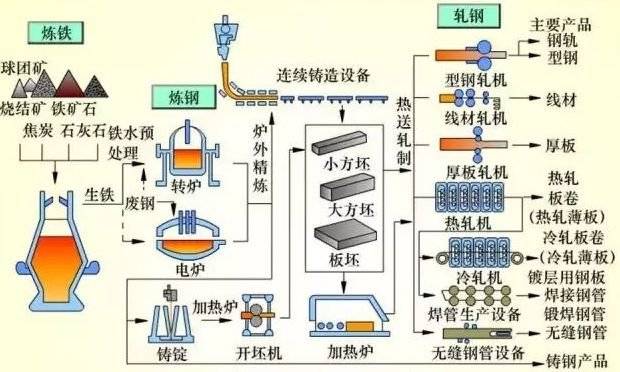

钢铁制造流程,大体可分为烧结、球团、焦化、高炉炼铁、铁水预处理、电炉炼钢、二次冶金、连铸、再加热、热乳和冷化等工序。

也就是说,每家钢铁厂,因处于不同发展阶段,遭遇的难题完全不同,需要不同类型的技术公司帮忙解决。

『比如,有给车间里的工控设备做连通协同的,也有专门给高炉减能耗的技术公司,每年给你抠出一个点的能耗,那也是不得了的事情;

还有些自动化公司,把热电偶(钢铁产业里的某种传感器)埋在高炉炉缸的周围,可以测炉壁的温度,这样系统就能根据炉壁温度来监测炉缸情况,做危险预测。』

高炉,图片来自混乱博物馆

但傲林认为,从成本着眼,在现有的设备不换的情况之下,通过对工艺优化的方式,成本降了一个点后,再往下降,难度就会变得非常大。

『工厂更换设备也有一个长周期。对于重工业,不可能建了一个高炉后,两三年技术升级了,就拆掉高炉再建一个;

你也不可能隔很短时间换传感器,因为炼钢是一个流程性作业,一般几年才停炉检修一次,停了的损失更大;也不能采购了MES和ERP系统后,两三年再采购新系统。』

当然,除了考虑到经济利益,还有一些不可控的人为因素(大家都懂)广泛存在于传统产业。

举个例子,烧结部门采购的是A公司的ERP,连铸部门采购的是B公司的ERP,两个部门都有使用什么系统的决策权。一家钢铁厂可以存在若干种相同功能、不同品牌的系统。

因此,即便要全部更换,也可能是个时间和资源完全不同步的大工程。而让甲方工厂最可能接受的解决方法是——那就靠第三方去打通吧。

另一边,不想跟设备制造商、传统信息化系统供应商抢肉吃的『轻量化』技术服务和平台公司,跳出被系统和设备框住的思维模式,用互联网思维,选择从另一个可以『连通』的属性切入——

数据。

这也是L5与L6层存在和创造的价值。

工人在用电脑统计数据,图片来自视觉中国

『实现降本增效,并不是只有改造产线,也可以做一个钢铁厂内部的横向协同,』

傲林钢铁专家讲到了一个叫做『产供销平衡』的概念。简言之,就是我们在制定生产计划时,报出的数字尽可能跟实际产能、原料供给,以及销售市场走势相匹配。

『除了数量,对产品结构的把握也非常重要。

譬如我每月要生产多少螺纹钢,多少镀锌钢板才能实现效益最大化,都需要定一个数字,这也对应了对矿石采购、生产排期、物流安排、销售策略等的要求。是一个牵一发而动全身的事情。』

其实『产供销平衡』并不是一个新概念。

相反,你可以在20世纪80年代的期刊上看到它频繁出现在与工业结构调整的文章里。但几十年过去,伴随着钢铁产能的持续过剩,这个问题的解决方案,依然非常骨感。

傲林的工程师们在走访地方钢铁厂时发现,公司内部的横向跨部门协同方式相对原始,与现代化有点脱节:

『大家一起开所谓的经营分析会,既慢又不够精准。一旦市场信号出现了某些变化,根本来不及反应,特别是单个企业。』

他们提到有家钢厂的董事长想看一张可视化报表,这听起来是一件很简单的事情,很多软件都能做。然而,就这件『小事』,他最终等了三天半。

『因为他想看的那张表要从不同的信息化系统里取采数据,而数据的格式、规范以及采样频率都要对齐,让好几个人折腾了三天才做好。』

生产线上的信息化系统,图片来自视觉中国

某种程度上,这与我们讲的『数据孤岛』,有类似之处。

在钢铁行业,数据孤岛问题也叫『数据烟囱』。每一道工序都有一个自己的小网络,连铸有一个,精炼也有一个,以前都是互相隔离的,像两个小烟囱,数据是不通的。

『有家钢铁厂的炼钢工序和连铸工序数据信息沟通不太好,导致连铸拉速不稳定,铸坯质量出现了问题,影响了生产。

现在,把这两个工序打通了,消除了数据烟囱,转炉工序和连铸工序都能实时了解生产情况,无论是生产节奏还是成本控制都有了明显效果。』

连铸车间,图片来自视觉中国

而专注于L5&L6层的技术公司们,包括傲林,某种程度上,做的就是『时间生意』——

在存在于许多不同系统里的数据拉出来,放在一个湖里。然后做梳理分析,最终把一份清晰的综合性数据和分析结果呈给这家公司的一把手,以及各部门一把手。

『把MES、ERP、CRM的接口打通,从销售部门拉出过去每年每月的销售和订单数据,从采购部门拉出材料库存和供给数据,从财务部门拉出的人力和收入数据,还有产线上的产能数据,以及宏观市场走势数据,都放在一个库里,』

图片来自傲林

其实我们认为,这并不是一个技术含量很高的过程。相反,傲林也认为,这是一个其他影响因素远大于技术的『苦活累活』。这个时候,技术部门是辅助,市场作为核心部门,需要耗费大量时间和精力。

而他们设想的更具技术含量的任务和服务增值点,则是数据真正打通后,能不能通过算法产生更具价值的东西——

智能辅助决策。

『我们不是ERP,而是一个全域化的数据治理和全局化的效益优化,除了收取按期支付的实施费用,钢厂需要支付持续的SaaS模式服务费用。

哪个地方能挤出钱来,挖出效益来,我就帮你去找,但前提是数据得打通,按照最后你的真实总效益来收钱。其实客户也不是很在乎你这一百万到底是采购省下来的,还是销售增加出来的。最后他看的还是整体效益。』

实战里,全都是数据造的坑

理论上的无懈可击,往往在现实中藏着巨大的陷阱。

不做ERP,做全生命周期的数据治理与量化分析,是一个大故事。而大故事,则意味着大麻烦。

像前面说的,L5与L6建立在健全的L1~L4基础上,如果产线上的工控协同没做好,或者很多环节都有人为因素在里面,那L5与L6也不会成立。

但是,L5与L6围绕数据的再加工,全依赖自动化系统采集的数据质量。

『数据质量是我们一个很大的挑战,』傲林钢铁专家告诉我们,由于粗放性,很多环节『大面』由系统管控,而细节则有很多人为影响因素掺杂其中。

目前很多生产环节还是需要人为手动统计数据,而且在恶劣环境中,工人不方便用数字化工具

因为很多数据不是机器直接产生的,而是人手动输入进系统的(这也意味着实现了自动化,但未实现智能化),这种情况非常普遍。

这就相当于,工人是『数据标注工』,而数据的质量,则取决于人的不可控性。

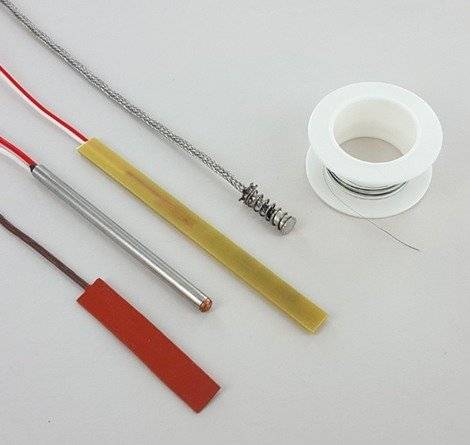

喂丝机。喂丝,指将添加剂破碎调和成一定形态,用薄钢带将其包裹起来制成包芯线。

『举个例子,精炼有一个「喂丝」的环节,喂丝长度以及速度都要靠工人在机子上设置,凭经验来加。数据没有自动采集到系统,也不能通过系统精确控制喂丝量,对钢水质量和生产都会带来影响。』

傲林钢铁专家还举了一个非常形象的例子:在钢铁的精炼环节,需要工人用铁锹来扔造渣剂,但是因为造渣剂重量控制不准,就会影响钢水质量和生产成本,所以工人都会掂量着来:

『如果感觉还不够,就直接再铲两铲子,直接丢进火里去!』

因此,用传感器来自动采集数据,是产业在努力推动的事情。然而,这又涉及到成本、工序难度和用人等各方面条件,进程相对缓慢。

此外,传感器在高温高压的严酷烧炼环境里,也很快就会变得不准,所以传感器的精度保持和安装难度也很大。而工程师们也在通过一定的算法补偿来校正数据质量。

热电偶,相当于钢铁生产流程中的一种传感器,主要用来测温、测压,图片来自网络

第二,有时候不单单是数据质量,而是『你要的数据到底有没有』的问题。

拿『预测性维护』这个很多工业互联网公司都在打广告的能力来说,很多工程机械、挖掘机以及飞机的发动机,的确应用了非常成熟且有效的预测性维护技术。

但是,在中国技术更迭没那么快的老旧工厂,有很多所谓的『哑设备』,既没有PLC,传感器也很少;

另一边,一些工艺先进且复杂的特殊设备,也没有给第三方留打通数据的『余地』。

『国外一些设备里面都有“黑匣子”,做预测性维护就要拿到数据,但除了设备生产商其他企业都拿不到“黑匣子”里的接口和数据,所以就做不了预测,』

傲林钢铁专家提到,连铸工序有个设备是一家国外企业生产的,但这设备他们就是不给你接口,你就预测不了。

连铸,图片来自『科技奇趣』视频

总的来说,不仅仅是钢铁行业,有个问题普遍存在于所有工业产业中——经营类系统(ERP、CRM)的数据品类与质量,要远高于生产类系统(PLC、MES)。

因此,如果要做一个工厂的全生命周期管理,势必要解决『短板过短』的问题。

你绝不能忽视和跳过任何一个环节。

一把手工程?

对于一家工厂来说,对于『把各个部门完整数据收集上来,并做系统分析』最乐见其成的,显然是老板。

但就像刚才所说,要让所有部门和车间欣然拿出自己的数据交给工程师们做统一治理,技术实现并不难。既然牵扯到利益关系,它就变成了一个『苦力活』。

根据我们此前获悉的其他产业新兴技术落地的结果来看,很多所谓的5G、人工智能设备,或者是智能化平台,要么采购后被搁在某个办公室角落里落灰;要么被当成『阶段性成果』宣传一阵儿后,随着支持款项中断便无疾而终。

这些都是『一把手工程』的表现。

图片来自视觉中国

『我们服务了一些民营钢铁工厂,除了老大,其他领导的态度也很不错。有家工厂的总经理专门开了动员会,给员工提要求,说「如果谁不配合,到年底就拿你是问」。』

傲林客户经理说,对于钢厂每个部门来讲,如果不干领导就会稍微调整一下KPI,那下面就不得不干。

『有些功能,执行层也不是全面排斥。譬如我们有家客户企业,每两周就开一次关于数据治理的项目分析会,看项目进展效果。大家为了统一的目标,其实很愿意配合。』

但傲林工程师也没有掩饰遭遇的非议。

对于非常看经验和资历的工业人来说,不少人认为『辅助决策』是个伪需求,甚至有人当面就给他们搁下这样一句话:

『我不用L6,我的脑子就是L6。』后来经过沟通,他们最大的顾虑,是会觉得系统有威胁到自己的一部分职能。

此外,既然是跨部门的供产销联动,让他们感受到工厂每个部门由于做事风格完全不同,经常遇到『销售部门说很好,但生产部门说不行』的局面。因此,就不得不逐个击破:

『财务部门非常严谨,但不善于说自己的需求,必须靠产品经理挖掘和引导它们的需求,否则他们表达的其实连潜在需求30%都不到;

而销售部门则是非常健谈但思维很发散,说的需求其实都不太好落地,那这个时候怎么去控制他们的需求,毕竟我们都需要根据周期按时上线。』

截至目前,傲林所有的行业首项目周期在半年以上,虽然在供给侧,他们在推行模块化、产品化的思路,但往往行业的属性就决定了这种『了解需求,说服客户,融入其中』的“苦力活”需要占用不少时间。

『我们老大也会带上安全帽,每去一家工厂,就在工地和办公室之间来回穿梭。美名曰:融入工业。』

传统的互联网,特别是消费互联网,就像是一片高地或者平原。那如果有产业大鳄带着足够大的决心和资金来铺行业,是可能打通的。就好像一瓢水泼下去之后,所谓卡一下就打开,就往下奔流。

但是,工业互联网这个领域,有点像纵横的沟壑。一个一个的细分行业之间是有壁垒的。所以你如果想一瓢水泼下去,把这地方全占领是不可能的。因为它会被隔成一个一个的小水洼。

而对于专供工业的技术企业,只能按部就班先做好每一个小水洼,没有任何捷径。

“特别声明:以上作品内容(包括在内的视频、图片或音频)为凤凰网旗下自媒体平台“大风号”用户上传并发布,本平台仅提供信息存储空间服务。

Notice: The content above (including the videos, pictures and audios if any) is uploaded and posted by the user of Dafeng Hao, which is a social media platform and merely provides information storage space services.”